Proces rafinace jedlého oleje: Degumování vodou

Popis produktu

Proces degumování v závodě na rafinaci ropy má odstranit nečistoty gumy ze surové ropy fyzikálními nebo chemickými metodami a je to první fáze procesu rafinace / čištění ropy. Po šroubovém lisování a extrakci rozpouštědlem z olejnatých semen obsahuje surový olej převážně triglyceridy a málo netriglyceridů. Netriglyceridová kompozice zahrnující fosfolipidy, proteiny, flegmatika a cukr by reagovala s triglyceridy za vzniku koloidu, který je známý jako nečistoty gumy.

Nečistoty gumy ovlivňují nejen stabilitu oleje, ale ovlivňují také procesní účinek rafinace oleje a hloubkového zpracování. Například z nedegumovaného oleje lze snadno vytvořit emulgovaný olej v procesu alkalické rafinace, čímž se zvyšuje obtížnost provozu, ztráty při rafinaci oleje a spotřeba pomocného materiálu; v procesu odbarvování nedegumovaný olej zvýší spotřebu adsorbentu a sníží účinnost odbarvování. Proto je odstranění gumy nezbytné jako první krok v procesu rafinace ropy před odkyselením oleje, odbarvením oleje a deodorizací oleje.

Specifické metody degumování zahrnují hydratované degumování (degumování vodou), kyselé rafinační degumování, alkalickou rafinaci, adsorpční metodu, elektropolymerizaci a tepelnou polymeraci. V procesu rafinace jedlého oleje je nejběžněji používanou metodou hydratované degumování, které může extrahovat hydratovatelné fosfolipidy a některé nehydrátové fosfolipidy, zatímco zbývající nehydrátové fosfolipidy je třeba odstranit degumací kyselou rafinací.

1. Princip činnosti hydratovaného degumování (degumování vodou)

Surová ropa z procesu extrakce rozpouštědlem obsahuje ve vodě rozpustné složky, především složené z fosfolipidů, které je třeba z ropy odstranit, aby se umožnilo minimální srážení a usazování během přepravy ropy a dlouhodobého skladování. Nečistoty gumy, jako jsou fosfolipidy, mají charakteristiku hydrofilnosti. Nejprve můžete do horké ropy zamíchat a přidat určité množství horké vody nebo vodného roztoku elektrolytu, jako je sůl a kyselina fosforečná. Po určité reakční době by nečistoty z gumy zkondenzovaly, ustoupily a odstranily by se z oleje. V procesu hydratovaného degumování jsou nečistotami hlavně fosfolipid, stejně jako několik proteinů, glyceryl diglycerid a sliz. Extrahované gumy lze navíc zpracovat na lecitin pro potraviny, krmivo pro zvířata nebo pro technické účely.

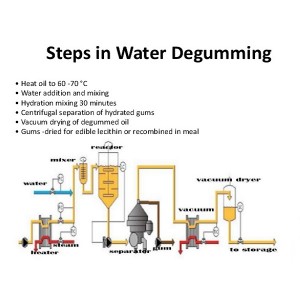

2. Proces hydratovaného degumování (degumování vodou)

Proces degumování vodou zahrnuje přidání vody do surové ropy, hydrataci ve vodě rozpustných složek a následné odstranění většiny z nich pomocí odstředivé separace. Lehká fáze po odstředivé separaci je surový degumovaný olej a těžká fáze po odstředivé separaci je kombinací vody, ve vodě rozpustných složek a strženého oleje, společně označovaného jako „gumy“. Surový degumovaný olej se před odesláním do skladu vysuší a ochladí. Dásně jsou pumpovány zpět na jídlo.

V závodě na rafinaci ropy může být hydratovaný degumační stroj provozován společně se strojem na odkyselování oleje, odbarvovacím strojem a deodorizačním strojem a tyto stroje jsou složením výrobní linky na čištění oleje. Čistící linka se dělí na přerušovaný typ, semikontinuální typ a plně kontinuální typ. Zákazník si mohl vybrat typ podle své požadované výrobní kapacity: továrna s výrobní kapacitou 1-10t za den je vhodná pro použití zařízení přerušovaného typu, 20-50t za den továrna je vhodná pro použití zařízení semikontinuálního typu, vyrábějící více než 50 t za den je vhodné pro použití zařízení plně kontinuálního typu. Nejčastěji používaným typem je výrobní linka s přerušovaným hydratovaným degumováním.

Technický parametr

Hlavní faktory hydratovaného degumování (degumování vodou)

3.1 Objem přidané vody

(1) Vliv přidané vody na flokulaci: Správné množství vody může vytvořit stabilní vícevrstvou lipozomovou strukturu. Nedostatek vody povede k neúplné hydrataci a špatné koloidní flokulaci; Nadměrná voda má tendenci vytvářet emulgaci voda-olej, což je obtížné oddělit nečistoty od oleje.

(2) Vztah mezi obsahem přidané vody (W) a obsahem lepku (G) při různých provozních teplotách:

| nízkoteplotní hydratace (20~30℃) | W=(0.5~1)G |

| středně teplotní hydratace (60~65℃) | W=(2~3)G |

| vysokoteplotní hydratace(85~95℃) | W=(3~3,5)G |

(3) Test vzorku: Vhodné množství přidané vody lze určit testem vzorku.

3.2 Provozní teplota

Provozní teplota obecně odpovídá kritické teplotě (pro lepší flokulaci může být provozní teplota mírně vyšší než kritická teplota). A provozní teplota ovlivní množství přidané vody, když je teplota vysoká, množství vody je velké, jinak je malé.

3.3 Intenzita míchání hydratace a reakční doba

(1) Nehomogenní hydratace: Flokulace dásní je heterogenní reakce na interakčním rozhraní. Aby se vytvořil stabilní stav emulze olej-voda, může mechanické míchání směsi způsobit úplné rozptýlení kapiček, mechanické míchání je třeba zintenzivnit, zvláště když je množství přidané vody velké a teplota je nízká.

(2) Intenzita míchání hydratace: Při míchání oleje s vodou je rychlost míchání 60 ot./min. V době vytváření flokulace je rychlost míchání 30 ot./min. Reakční doba hydratačního míchání je kolem 30 minut.

3.4 Elektrolyty

(1) Odrůdy elektrolytů: Sůl, kamenec, křemičitan sodný, kyselina fosforečná, kyselina citrónová a zředěný roztok hydroxidu sodného.

(2) Hlavní funkce elektrolytu:

A. Elektrolyty mohou neutralizovat určitý elektrický náboj koloidních částic a podpořit sedimentaci koloidních částic.

b. Převést nehydratované fosfolipidy na hydratované fosfolipidy.

C. Kamenec: pomocný flokulant. Kamenec může absorbovat pigmenty v oleji.

d. Chelatovat s kovovými ionty a odstranit je.

E. Pro podporu koloidní flokulace bližší a snížení obsahu oleje vloček.

3.5 Další faktory

(1) Rovnoměrnost oleje: Před hydratací by měl být surový olej plně promíchán, aby se koloid mohl rovnoměrně rozdělit.

(2) teplota přidané vody: Při hydrataci by teplota přidávané vody měla být stejná nebo mírně vyšší než teplota oleje.

(3) Přidaná kvalita vody

(4) Provozní stabilita

Obecně lze říci, že technické parametry procesu odslizování se určují podle kvality oleje a parametry různých olejů v procesu odslizování jsou různé. Máte-li zájem o rafinaci ropy, kontaktujte nás prosím s vašimi dotazy nebo nápady. Zajistíme naše profesionální inženýry, aby vám přizpůsobili vhodnou olejovou linku, která bude vybavena odpovídajícím zařízením na rafinaci oleje.